Metal-Cinkara ltd.

Hot-dip galvanizing

Hot-dip galvanizing by immersion represents the most efficient technology for anticorrosion protection of steel structures.

Hot-dip galvanizing involves immersing a steel structure into molten zinc at 450ºC and holding it long enough to develop a metallurgical reaction between the steel and the coating, which forms a series of zinc-iron alloys.

The technological process of hot-dip galvanizing includes material preparation according to SRPS EN ISO 14713-2, hanging, chemical cleaning of elements (degreasing, pickling i.e. rust removal in hydrochloric acid, rinsing, immersion in flux which ensures a good metallurgical reaction between zinc and steel, drying), immersion in molten zinc, cooling in water if necessary, or in case of special customer requirements, passivation in an inorganic passivator (a post-treatment process of the zinc coating aimed at preventing white rust formation on freshly galvanized elements).

The process concludes with draining, inspection of galvanized parts, removal of zinc drips and zinc ash, finishing of any uncoated surfaces according to EN ISO 1461 standard, measurement, packaging, and finally storage at the terminal.

This method has been used for over 150 years and remains one of the most effective forms of corrosion protection.

Toplo cinkovanje bez dilema o kvalitetu zaštite

Toplo cinkovanje potapanjem sve više se primjenjuje umesto bojenja, pre svega zbog kvalitetnije i trajnije antikorozivne zaštite, troškovne i ekološke prihvatljivosti.

Toplo cinkovanje, kao antikorozivna zaštita, u poredjenju s bojenjem ima mnogo drugih prednosti.

Svest o prednostima upotrebe toplog cinkovanja kao antikorozivne zaštite u Srbiji raste, ali u poređenju sa zapadnom Evropom još je prilično niska. U Evropi se, naime, godišnje pocinkuje blizu sedam miliona tona čelika.

Iako premazima možemo prekriti čelik uprkos loše pripremljenoj površini, a postupkom toplog cinkovanja to nije moguće, to se ne mora smatrati prednošću zbog toga što bojene ne pripremljene površine dovode do bržeg propadanja materijala. Jedna od bitnih prednosti toplog cinkovanja je i unutrašnja zaštita šupljih konstrukcija, što premazima nije moguće izvesti.

Ekološka prihvatljivost

Sa aspekta zaštite životne sredine bitna je činjenica da cinkovoj prevlaci više nije potrebno nikakvo održavanje u poređenju sa premazima bojom kojima je potrebna popravka nakon 10 godina, a kasnije i sve češće.

Savremena tehnologija toplog cinkovanja je ekološki prihvatljiva, jer se sve emisije cinkovog kotla filtriraju u suvom filteru belih dimova a kisela isparenja iz hemijske pripreme se prečišćavaju u skruberu.

Sav protok iskorišćenih hemikalija je zatvoren izolovan sistem, zbog čega ne dolazi do ispuštanja procesnih voda u vodotoke ili kanalizaciju, a zaposleni ne obavljaju posao unutar prostora u kojem su izvori zagađenja.

Počeci toplog cinkovanja

Počeci toplog cinkovanja, kao postupka antikorozivne zaštite proizvoda od gvožđa i čelika, datiraju u 16. i 17. vek, kada je prvi put zabeleženo trgovanje cinkom u Kini i Severnoj Indiji. Tada počinje da se koristi i izraz »korozija«. 1742. godine Francuz Malouin pronalazi postupak u kom se gvožđe potapa u rastopljeni cink i tako dobija prevlaku koja ga štiti. Postupak toplog cinkovanja je 1837. godine patentirao Sorel. Posle 1840. godine počinju da niču prve cinkare u Francuskoj, Engleskoj i Nemačkoj.

Dugotrajna otpornost na koroziju

Velika prednost prevlake dobijene toplim cinkovanjem jeste dugotrajna otpornost na koroziju. Trajanje takve prevlake zavisi od toga u kakvoj atmosferi se nalazi. Po standardu EN ISO 14 713 (antikorozivna zaštita gvozdenih i čeličnih konstrukcija – Prevlake od cinka i aluminijuma), poznajemo 5 klimatskih tipova atmosfere. Kod početne debljine prevlake dobijene toplim cinkovanjem od 100 µm, ona će se u ruralnoj atmosferi izdržati više od 100 godina (tip C2 :0,1–0,7 µm/godina), a u urbanim područjima i blagoj morskoj klimi više od 50 godina (tip C3: 0,7–2 µm/godina).

Toplo cinkovanje povoljnije od bojenja

Što je lim tanji, to je toplo cinkovanje jeftinije u poređenju sa bojenjem. Za 9mm lim troškovi toplog cinkovanja iznose jedva 9 EUR/ m2 a troškovi bojenja narastu i do 19,5 EUR/ m2. Poznato je da za prevlaku dobijenu toplim cinkovanjem nije potrebno više nikakvo održavanje, dok je kvalitetnim premazima bojom po pravilu potrebna popravka već nakon 10 godina, a kasnije i češće.

Prevlaku dobijenu toplim cinkovanjem odlikuje mnogo bolja otpornost na mehanička oštećenja. Ova prevlaka je 8 puta bolja od epoksidnih premaza, a čak 20 puta bolja od PVC premaza i nanosa epoksidnog praha. Prednost toplog cinkovanja jeste što ne dopušta nikakve sumnje u kvalitet budući da pocinkovane prevlake nisu moguće na slabo očišćenoj površini čelika, što je kod bojenja izvodljivo.

Ako želite dodatni dekorativni premaz bojom, to je jednostavno. U tom slučaju koristite boje za cink (dupleks zaštita).

Komparativna tabela troškova toplog cinkovanja i bojenja

| Vrsta proizvoda | Debljina zidova (mm) | Specifična površina (m2/t) | Troškovi cinkovanja (€/t) | Troškovi cinkovanja (€/m2) | Troškovi bojenja (EUR/m2) |

|---|---|---|---|---|---|

| Teške konstrukcije | 17 - 25 | 13 - 15 | 205 | 16.5 | 14 |

| Srednje konstrukcije | 13 - 17 | 15 - 20 | 230 | 13.5 | 15 |

| Lake konstrukcije | 10 - 13 | 20 - 25 | 245 | 11 | 17 |

| 8 - 10 | 25 - 30 | 280 | 10 | 18 | |

| Veoma lake konstrukcije | 6.6 - 8 | 30 - 40 | 325 | 9.5 | 18.5 |

| 5 - 6.5 | 40 - 50 | 420 | 9 | 19.5 | |

| 4 - 5 | 50 - 65 | 500 | 8 | ||

| 4 | 65 | 750 | 7.5 | ||

| Serijski artikli | 3 | cca. 100 | 250 | 11 |

Izvor: Časopisi Feuerverzinken, l. 2005, Izdavačka kuća: Institut Feuerverzinken GmbH, Diseldorf

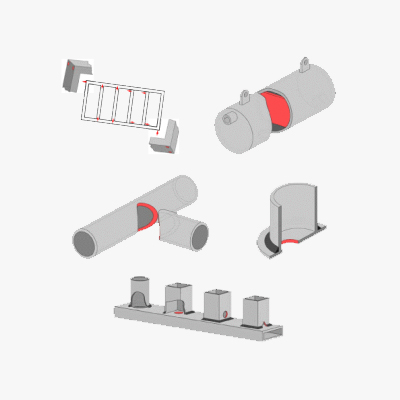

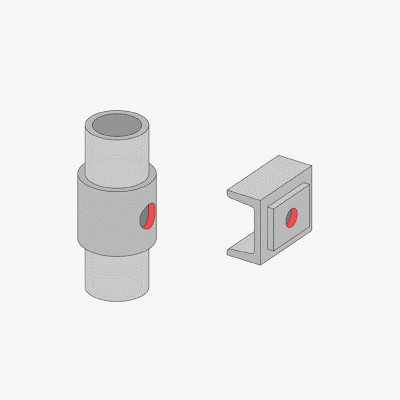

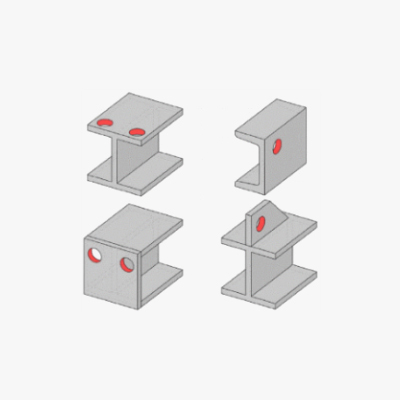

Kako pripremiti vaš materijal za toplo cinkovanje?

- Elementi ne smeju imati ostatke boje i predhodnih površinskih zaštita.

- Varovi moraju biti očišćeni i neporozni.

- Moraju se napraviti otvori za ispuštanje vazduha iz šupljih zatvorenih delova i džepova, kao i otvori za kačenje.

Više o pripremi elemenata:

How Do We Perform Hot-Dip Galvanizing?

Metal-Cinkara Ltd. provides hot-dip galvanizing services in accordance with the EN ISO 14713-2 standard – hot dip galvanizing by immersion.

Accordingly, all steel elements that fit the dimensions of the galvanizing baths and are technologically prepared for hot-dip galvanizing can be galvanized.

13.75m x 1.70m x 3.20m

10000kg

Tehnologija predviđa tri faze pripreme konstrukcija.

FAZA

Izrada otvora za ispuštanje vazduha iz šupljih zatvorenih delova i džepova.

FAZA

Površina bez boje, odnosno ostataka drugih površinskih zaštita.

FAZA

Očišćene i neporozne varove.

The process consists of four main phases:

Hanging the Elements

In the first phase, the elements are hung on special beams using wire or chains. The beams with the hung elements are transported by cranes throughout the entire process.

Chemical Cleaning / Surface Preparation

The initial step is degreasing (removal of grease, oil, emulsions, etc.) in an acidic degreaser, followed by pickling (removal of rust) in hydrochloric acid. Once the metal elements are cleaned, they are rinsed with water and immersed in a flux bath, which ensures a good metallurgical reaction between zinc and steel. Then, the elements are dried in a drying chamber.

Hot-Dip Galvanizing in Molten Zinc and Passivation

Prepared elements are immersed in molten zinc. During this process, a metallurgical bond between zinc and iron is formed. If necessary, the elements are cooled in water and, upon special customer request, passivated in an inorganic passivator.

Draining, Cleaning, and Packaging

In the final phase, the elements are drained, cleaned of zinc drips and zinc ash, and any uncoated surfaces are treated according to EN ISO 1461 standard. Finally, the products are measured, packaged, and stored at the terminal, awaiting shipment.

Imamo odgovor na sva Vaša pitanja

Usluga toplog cinkovanja obračunava se u EUR/kg. Cena je niža od cene kvalitetnog bojenja, nije fiksna, nego zavisi od oblika elementa i čelika od kog je element napravljen. Za detaljnije informacije raspitajte se u našoj službi Prodaje.

Materijal biva pocinkovan u roku od tri radna dana. U slučaju da se prethodno najavite službi Prodaje, isti dan kada dovezete materijal, moći ćete da odvezete pocinkovane elemente.

Kod nas možete pocinkovati vrlo velike elemente; maksimalne dimenzije elemenata za cinkovanje iznose: 13,8 m x 1,7 m x 3,2 m (D x Š x V). Pobrinućemo se i za cinkovanje vrlo malih elemenata koje odvozimo na centrifugalno cinkavanje u za to specijalizovanu cinkaru.

Za početak možete pogledati Izbor i pripremu materijala na internet stranici, a možete i preuzeti uputstva sa leve strane koja ćete naći pod naslovom Download

Spoljni navoji se mogu zaštiti posebnom lepljivom trakom. Unutrašnje navoje zaštitite termopostojanom bojom, tako da navoj najpre očistite i odmastite pa tek onda obojite. Boja se mora osušiti. Potrebno je obratiti pažnju na činjenicu da se pri toplom cinkovanju boja zapali i njen pepeo se može zalepiti na susedne površine.

Termičku deformaciju lima teško je proceniti. Ona je izraženija kod većih i tanjih limova zavarenih u okvir, dužih cevi varenih od više segmenata, asimetričnih konstrukcija i delova od limova različitih debljina. Detaljnije informacije naći ćete pod tačkom 7 u Uputstvima za konstruisanje ili u našoj Službi tehnologije

Nema pravila. Bitan je odnos između debljine i površine lima. Veća debljina – manja površina, znači manju opasnost od termičke deformacije. Ako su međusobno zavareni limovi ili profili s različitom debljinom, opasnost od termičke deformacije znatno se povećava.

Debljina sloja cinka u proseku iznosi od 50 do 100 mikrometara, a zavisi od hemijskog sastava čelika. Tačnije informacije naći ćete u tački 11 u Uputstvima za konstruiranje.

Pasivizacija je postupak naknadnog tretiranja cinkove prevlake sa ciljem da se na sveže pocinkovanim elementima spreči pojava bele rđe.

Za pravilan izbor boja upitajte specijalizovanog trgovca boja i lakova. Svakako je potrebno površinu prethodno pripremiti prema uputstvima proizvođača (očistiti od prašine i masnoće), izabrati boju u čijim uputstvima je napisano da je primerena za sveže pocinkovane površine.

Ekonomska opravdanost,

Nema dilema o kvalitetu,

Dugotrajna otpornost protiv korozije,

Nisu potrebna dodatna održavanja,

Bolja otpornost na mehanička oštećenja,

Omogućuje nanošenje dodatnog dekorativnog premaza bojom i

Vrlo dobra otpornost na koroziju u različitim okruženjima.

Sve detaljne informacije na jednom mestu

Saveti za pripremu

informacije o pojavama prilikom cinkovanja

Sertifikati

References